1) ทำไมต้องมี Clean Room (และความเสี่ยงถ้าไม่มี)

Clean Room คือพื้นที่ที่ถูกออกแบบให้ควบคุม “สิ่งปนเปื้อน” เพื่อให้สินค้าและกระบวนการผลิตมีคุณภาพสม่ำเสมอ สิ่งปนเปื้อนอาจเป็นฝุ่น (Particle), เส้นใย, ละอองจากคน/เสื้อผ้า, สารเคมีระเหย, หรือจุลินทรีย์ ถ้าไม่ควบคุม ผลกระทบที่เจอบ่อยคือ: ของเสียสูง, การคืนสินค้า, ปัญหาการตรวจ audit, และการสูญเสียความเชื่อมั่นของลูกค้า

- รักษาคุณภาพสินค้า ลดของเสีย และลด rework

- ผ่านข้อกำหนดลูกค้า/มาตรฐาน (GMP, ISO, HACCP ฯลฯ)

- ลดความเสี่ยงการปนเปื้อนข้าม (Cross contamination)

- สร้างความน่าเชื่อถือและต่อยอดตลาดส่งออก

- ทำห้อง “ขาว” แต่ไม่มี Flow/Pressure ทำให้คลาสตก

- ติด HEPA แต่ไม่คุมรอยรั่ว/การเปิดประตู/พฤติกรรมคน

- กำหนดคลาสสูงเกินจำเป็นทั้งพื้นที่ ทำให้งบบาน

- ไม่เตรียมแผนทดสอบ/Validation ส่งมอบล่าช้า

2) มาตรฐาน/กรอบอ้างอิงที่ใช้บ่อย (เลือกให้ถูกตั้งแต่ต้น)

ในโลกจริง Clean Room อาจต้องอ้างอิงหลายมาตรฐานพร้อมกัน ขึ้นกับอุตสาหกรรมและลูกค้า หากคุณเข้าใจว่า “มาตรฐานไหนกำหนดอะไร” จะทำให้ตั้งสcopeได้ถูกและคุมงบได้ดีขึ้น

| มาตรฐาน/กรอบ | กำหนดเรื่องอะไร | ใช้กับ | สิ่งที่ต้องเตรียม |

|---|---|---|---|

| ISO 14644 | การจัดคลาสความสะอาดด้วยจำนวนอนุภาค + แนวทางการทดสอบ/monitoring | อุตสาหกรรมทั่วไป (อิเล็กทรอนิกส์, แพ็คกิ้ง, อาหาร/ยาในบางส่วน) | แผนทดสอบ, จุดวัด, สภาวะ As-built / At-rest / Operational |

| GMP (และข้อกำหนดลูกค้า) | การปฏิบัติงาน, สุขลักษณะ, การจัดโซน, การบันทึก, การทำความสะอาด | อาหารเสริม/ยา/เครื่องสำอาง/อาหาร | Flow, Gowning, Material pass, SOP และเอกสารที่เกี่ยวข้อง |

| HACCP | การควบคุมจุดเสี่ยงด้านความปลอดภัยอาหาร | อาหารและเครื่องดื่ม | ผังการไหล, จุดควบคุม, การทำความสะอาด, วัสดุที่ล้างง่าย |

| ข้อกำหนดลูกค้า/Audit | ข้อกำหนดเฉพาะ เช่น อุณหภูมิ-ความชื้น, การแยกโซน, การตรวจรับ | OEM/ส่งออก | RFP ที่ชัดเจน และแผนทดสอบ/ส่งมอบ |

3) เลือกคลาสไหนเหมาะกับคุณ (ไม่ over-spec แต่ผ่านจริง)

ISO Class ยิ่งเลขน้อย ยิ่งสะอาดและต้นทุนสูงขึ้น เพราะต้องใช้การกรอง/การไหลของอากาศที่เข้มงวดกว่า หลักคิดที่คุ้มที่สุดคือ Zoning: ให้โซนสำคัญ (Critical) ใช้คลาสสูง และโซนรองใช้คลาสต่ำลง เพื่อคุมทั้ง CAPEX (ค่าก่อสร้าง) และ OPEX (ค่าไฟ)

- ISO 8: งานแพ็คกิ้งทั่วไปที่ต้องลดฝุ่น, โซนเตรียมวัสดุ

- ISO 7: งานผลิต/ผสม/บรรจุที่ต้องควบคุมมากขึ้น

- ISO 6-5: งานที่อ่อนไหวสูง เช่น บางกระบวนการเครื่องมือแพทย์/อิเล็กทรอนิกส์

หมายเหตุ: การกำหนดจริงต้องดูข้อกำหนดลูกค้า/กฎระเบียบและความเสี่ยงกระบวนการ (Process risk)

- สินค้าเสียหายจากฝุ่น/ปนเปื้อนง่ายแค่ไหน?

- มีจุดเปิดผลิต/เปิดภาชนะ (Open process) หรือไม่?

- ต้องผ่าน audit อะไร (GMP/HACCP/ลูกค้า)?

- มีคนเข้าออกต่อชั่วโมงเท่าไร?

- วัสดุเข้าออกบ่อยไหม และเข้าทางไหน?

- ยอมรับค่าไฟ/งบประมาณระดับไหน?

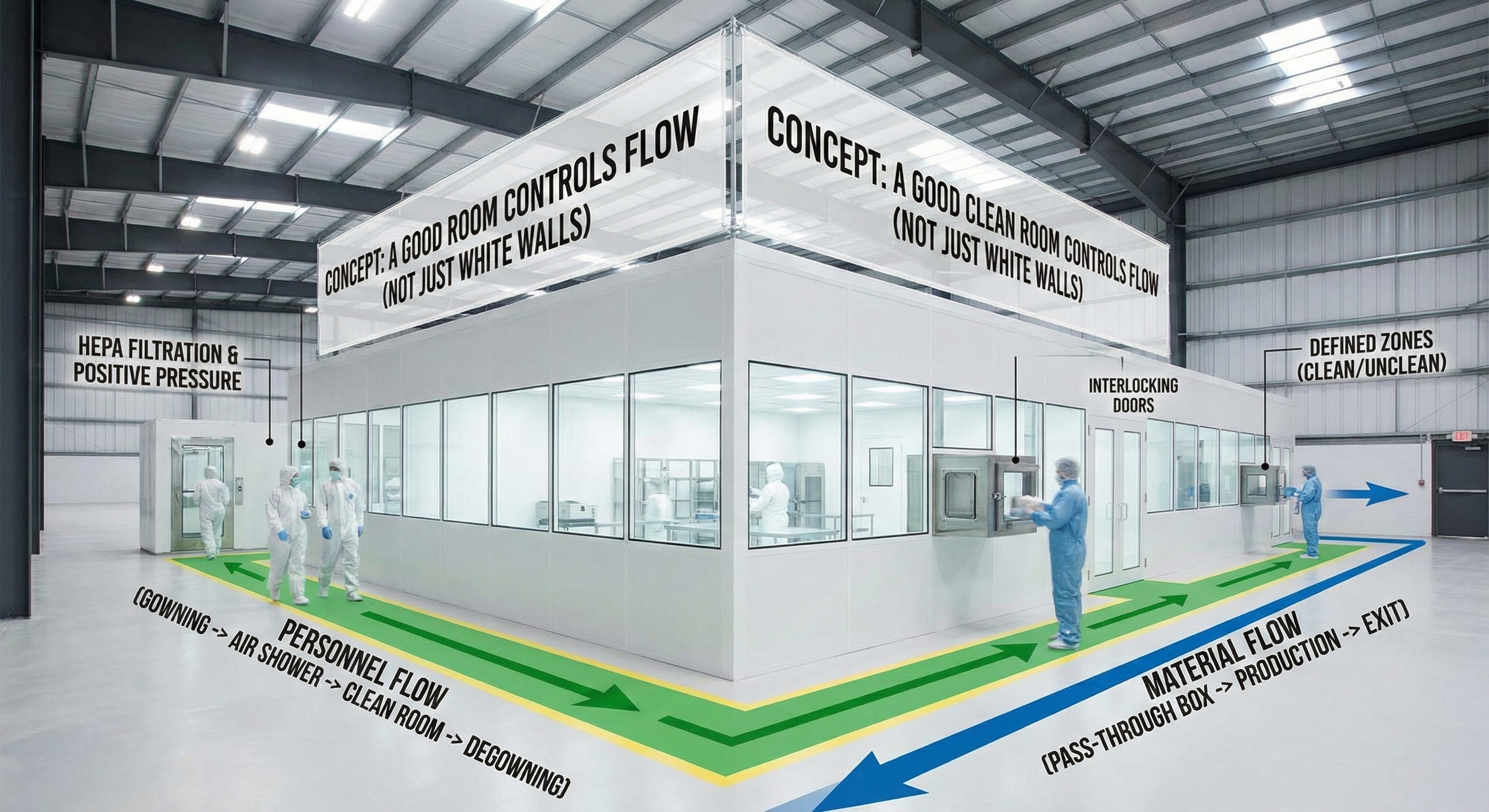

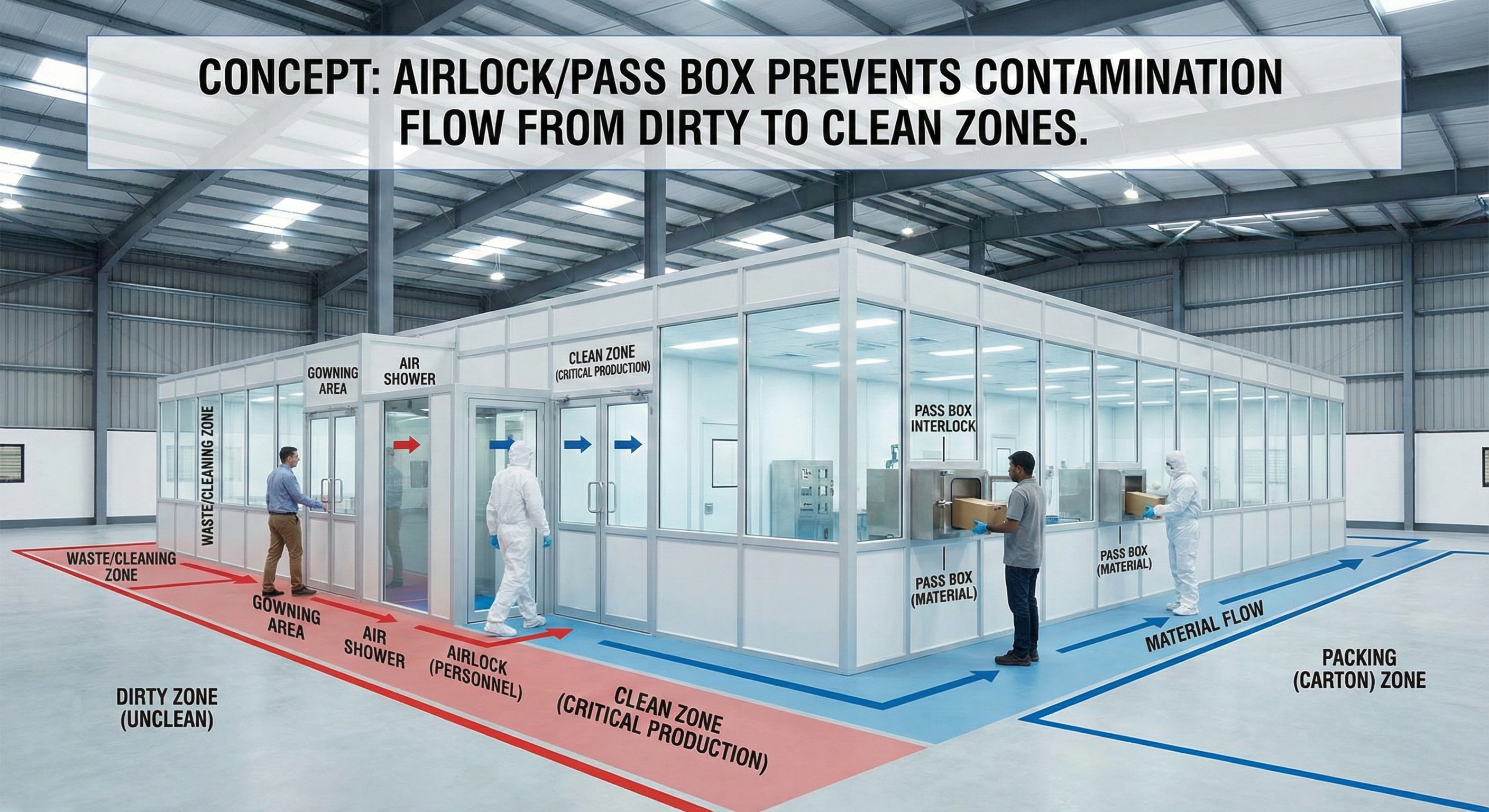

4) ผังและ Flow ที่ทำให้ “รักษาคลาสได้จริง”

หัวใจของ Clean Room คือการลดการพาสิ่งปนเปื้อนเข้าไปในพื้นที่สะอาด โดยควบคุม Flow ของ คน และ วัสดุ ผังที่ดีจะทำให้ SOP ง่าย ลดการเปิดประตูผิด และลดต้นทุนการควบคุม (HVAC)

- โซนเปลี่ยนชุด (Gowning)

- Air shower (ถ้าจำเป็น)

- เข้า-ออกเป็นทิศทางเดียว ลดการย้อนกลับ

- Pass box / Airlock วัสดุ

- แยกทางเดินวัสดุดิบกับสินค้าสำเร็จ

- มีพื้นที่ staging ลดการเปิดประตูค้าง

- แบ่ง Critical / Support area

- ให้โซนทำความสะอาด/ของเสียอยู่ด้านนอก

- แยกโซนฝุ่นมาก (packing carton) จากโซนผลิต

5) Pressure Cascade: กันปนเปื้อนด้วย “ความดัน”

หลักคิดคือให้โซนสะอาดกว่า “มีความดันสูงกว่า” โซนที่สกปรกกว่า เพื่อให้อากาศไหลออกจากโซนสะอาด (ไม่ไหลย้อนเข้ามา) วิธีนี้ใช้ร่วมกับการออกแบบประตู, airlock, และการควบคุมการรั่วของผนัง/ฝ้า

- ลำดับโซน: Less clean → More clean

- จำนวนประตูและวิธี interlock (ป้องกันเปิดพร้อมกัน)

- ตำแหน่ง sensor วัดความดันและ alarm

- การจัดการกรณีฉุกเฉิน (เปิดประตูเพื่อหนีไฟ)

- ผนัง/ฝ้ารั่ว ทำให้ควบคุมความดันไม่ได้

- คนเปิดประตูหลายบานพร้อมกัน Pressure collapse

- ไม่มีโซน buffer ทำให้ต้องใช้ลมมากเกินจำเป็น

- ไม่ทำ balancing หลังติดตั้ง ทำให้ระบบไม่เสถียร

6) HVAC/HEPA: หลักคิดที่คุมคุณภาพและคุมค่าไฟ

HVAC ของ Clean Room ทำหน้าที่ 3 อย่างพร้อมกัน: กรองอนุภาค, ควบคุมการไหลของอากาศ, และ คุมอุณหภูมิ/ความชื้น หากออกแบบไม่สมดุล จะทำให้ค่าไฟสูงหรือรักษาคลาสไม่ได้

- Pre-filter + Fine filter: ลดภาระ HEPA

- HEPA/ULPA: กรองอนุภาคระดับสูงตามคลาสที่ต้องการ

- Supply/Return design: ให้ลมไหล “กวาด” สิ่งปนเปื้อน

- Air change (ACH): สมดุลกับคลาสและการใช้งาน

- ทำ Zoning และใช้คลาสสูงเฉพาะโซนจำเป็น

- ใช้ VFD และ control ตามโหลดจริง

- ลดการรั่วของห้อง (ลดลมที่ต้องอัดเข้า)

- ออกแบบ duct ให้ loss ต่ำ ลดแรงดันพัดลม

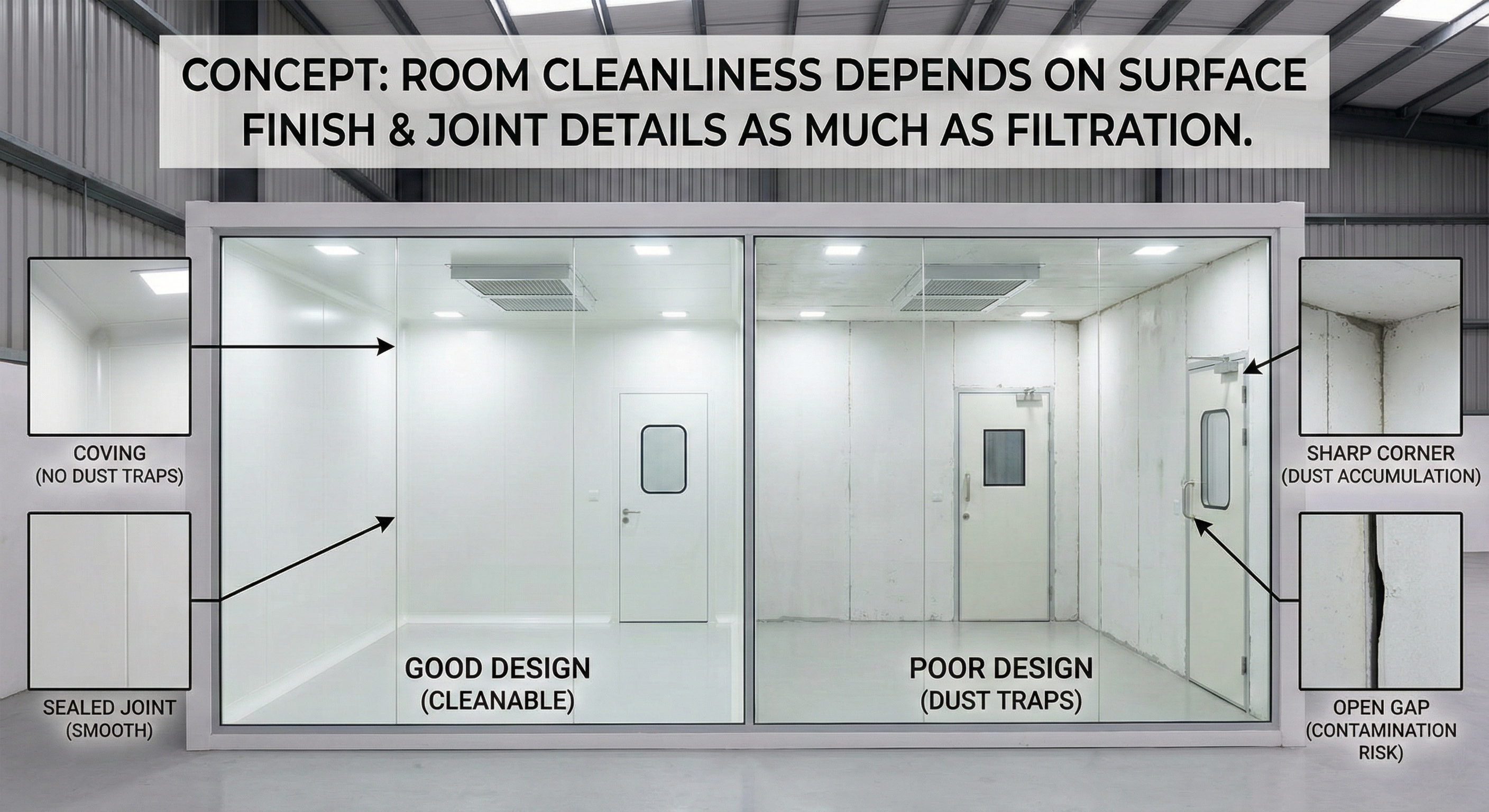

7) วัสดุผนัง-พื้น-ฝ้า และรายละเอียดงานก่อสร้าง (ทำให้ทำความสะอาดง่าย)

Clean Room ต้องใช้วัสดุที่ ผิวเรียบ ไม่สะสมฝุ่น และ ทนการทำความสะอาด. สิ่งที่ทำให้ห้องดูดีแต่ใช้จริงไม่ผ่าน มักเป็น “รายละเอียดรอยต่อ” และ “งานเก็บขอบ”

- Sandwich panel / modular wall

- รอยต่อซีลเรียบ (ไม่เป็นร่องลึก)

- มุมโค้ง (Coving) ลดมุมสะสมฝุ่น

- Epoxy/PU/Vinyl ตามการใช้งาน

- กันไฟฟ้าสถิต (ESD) หากเกี่ยวกับ electronics

- ความลาดเอียง/Drain หากต้องล้าง

- Flush surface, ซีลแน่น

- Interlock ใน airlock

- อุปกรณ์ hardware ไม่เป็นแหล่งสะสมฝุ่น

8) MEP ที่มักถูกลืมใน BOQ (แต่เป็นตัวทำให้งบบาน)

หลายโครงการตั้งงบเฉพาะ “ผนัง-ฝ้า-HEPA” แต่ลืมงาน MEP ที่จำเป็นสำหรับการใช้งานจริง ทำให้ต้องเพิ่มงบภายหลังและกระทบ timeline

- ไฟฟ้า: panel board, UPS/Generator สำหรับ critical process

- Compressed air / Process gas (ถ้ามี)

- น้ำ RO/DI/น้ำใช้/Drain ตามกระบวนการ

- Fire alarm / suppression และแนวทาง escape

- ระบบ Monitoring: temp/RH/pressure/particle (ตาม requirement)

- ทะลุผนัง/ฝ้าแล้วต้องซีลเรียบและตรวจรอยรั่ว

- หลีกเลี่ยงอุปกรณ์ที่เป็นแหล่งเก็บฝุ่น/ทำความสะอาดยาก

- วางตำแหน่ง service ให้เข้าซ่อมได้โดยไม่รบกวนโซนสะอาด

- ทำ access panel เฉพาะจุดที่จำเป็น พร้อมซีล

9) Testing/Validation ก่อนตรวจรับ (ทำให้ผ่านได้ตั้งแต่ครั้งแรก)

Clean Room ที่สร้างเสร็จต้อง “พิสูจน์ได้” ว่ารักษาคลาสตามที่กำหนด โดยการทดสอบเป็นขั้นตอนสำคัญก่อนส่งมอบ หากไม่วางแผนทดสอบตั้งแต่ต้น จะเกิดงานแก้ไขและเลื่อนเปิดใช้งาน

| รายการทดสอบ (ตัวอย่าง) | วัตถุประสงค์ | ทำเมื่อไร |

|---|---|---|

| Particle count (ตาม ISO) | ยืนยันคลาสความสะอาด | As-built / At-rest / Operational (ตามที่กำหนด) |

| Airflow / Air volume / Balance | ตรวจการไหลของอากาศและความสมดุล supply-return | หลังติดตั้ง HVAC ก่อนส่งมอบ |

| HEPA integrity (Leak test) | ตรวจการรั่วของ HEPA และการติดตั้ง | ก่อน particle count |

| Pressure differential | ยืนยัน pressure cascade ทำงานจริง | ทดสอบร่วมกับระบบประตู/airlock |

10) ตัวขับงบประมาณและ Value Engineering (ทำให้คุ้ม)

งบ Clean Room ถูกขับโดย “คลาสและปริมาณลม” เป็นหลัก เพราะมีผลกับ HVAC/HEPA/duct/balancing และพลังงาน การทำ Value Engineering ที่ดีคือการปรับ Zoning, ปรับ Flow, และกำหนดสเปกวัสดุให้เหมาะกับการใช้งานจริง

- ISO Class และพื้นที่คลาสสูง

- ACH/ปริมาณลม + HEPA จำนวนมาก

- การคุมความชื้น (RH) และความเสถียร

- Redundancy/UPS/Generator

- ทำคลาสสูงเฉพาะโซน critical (ไม่ทั้งพื้นที่)

- จัด flow ลดการเปิดประตู ลดลมที่ต้องอัดเข้า

- เลือกวัสดุผิวงานตามความถี่การล้าง/สารเคมี

- ออกแบบให้ซ่อมง่าย ลด downtime

- ลดสเปกจนรักษาคลาสไม่ได้

- ลดการซีล/รายละเอียดรอยต่อ (จะเกิดฝุ่น/รั่ว)

- ลดแผนทดสอบ ทำให้ตรวจรับไม่ผ่าน

11) Checklist ขอราคา/เตรียมข้อมูล (ใช้ปิดงานเพิ่มและคุมงบ)

ส่งข้อมูลชุดนี้ให้ผู้รับเหมา/ที่ปรึกษา จะทำให้ได้ราคาที่เทียบกันได้ และลดเวลาปรับแบบ

- ผลิตอะไร/ขั้นตอนไหนอยู่ใน Clean Room

- จำนวนคนต่อกะ และจุดเข้าออก

- การนำวัสดุเข้า-ออก (pallet/box) และความถี่

- ข้อกำหนดลูกค้า/มาตรฐานที่ต้องผ่าน

- พื้นที่และคลาสของแต่ละโซน (หรือเป้าหมายเบื้องต้น)

- อุณหภูมิ/ความชื้นเป้าหมาย และช่วงยอมรับ

- รายการ MEP: ไฟ/ลม/น้ำ/แก๊ส/UPS/monitoring

- แผนการทดสอบ/Validation และเอกสารส่งมอบ

คำถามที่พบบ่อย (FAQ)

Clean Room ต้องเป็น ISO Class เท่าไรถึงจะ “ผ่าน GMP”?

ขึ้นกับข้อกำหนดของผลิตภัณฑ์และหน่วยงานตรวจ รวมถึงกระบวนการ (open process/packing) โดยแนวทางที่คุ้มคือกำหนดเป็นโซน (Zoning) และออกแบบ Flow + SOP ให้รักษาคลาสได้จริง ทีม Prime Build สามารถช่วยวิเคราะห์ requirement และสรุปโซน/คลาสเบื้องต้นก่อนออกแบบรายละเอียด

ทำไมบางห้อง “สร้างใหม่” แต่ตรวจ particle ไม่ผ่าน?

สาเหตุที่พบได้บ่อยคือการรั่วของห้อง (รอยต่อ/penetration), การ balancing ลมไม่สมดุล, การใช้วัสดุหรืออุปกรณ์ที่ก่อฝุ่น, และการทดสอบในสภาวะที่ไม่ตรงกับการออกแบบ (เช่น operational มีคนเข้าออกมาก). การวางแผนทดสอบตั้งแต่ต้นช่วยลดความเสี่ยงนี้มาก

สามารถทำ Clean Room ภายในอาคาร PEB ได้ไหม?

ได้ และเป็นแนวทางที่นิยม เพราะ PEB ให้โครงสร้างช่วงเสากว้างและขยายเฟสง่าย จากนั้นทำ Clean Room แบบ “box-in-box” ภายใน โดยต้องประสานเรื่องพื้นรับโหลด, ช่องเปิด, งาน MEP/HVAC และการซีลรอยต่อให้ครบเพื่อให้ผ่านการทดสอบ