1) ทำไม Layout ถึงทำให้ “กำไร” ต่างกัน

ในโลกโลจิสติกส์และคลังสินค้า “ต้นทุน” จำนวนมากไม่ได้เกิดจากค่าก่อสร้าง แต่เกิดจาก “การปฏิบัติการรายวัน” เช่น ระยะเดิน/ระยะวิ่งรถยก, เวลาเทียบรถ, การคัดแยกผิดพลาด, ความเสียหายสินค้า, และอุบัติเหตุ ซึ่งทั้งหมดนี้มักย้อนกลับมาที่คำถามเดียว: ผังงาน (Layout) รองรับ Flow จริงหรือไม่

- รับเข้า/จ่ายออกตัดกันหน้าด็อก (คน+รถ+สินค้าแย่งพื้นที่)

- โซน Staging เล็กไป จนต้องกองของในทางเดิน

- ทางรถยกต้องย้อนกลับ/วนอ้อม เกิด “คอขวด” ที่ทางแคบ

- ป้าย/เส้นทางไม่ชัด เกิด Picking ผิด/จัดเก็บผิด

- พื้นที่ขยายในอนาคตไม่มี ทำให้ต้องย้ายโกดังเร็วกว่าคาด

- ระยะเคลื่อนย้ายสั้นลงและสม่ำเสมอ (Predictable)

- แยกเส้นทาง “คน” กับ “รถยก/รถบรรทุก” ชัดเจน

- Dock/Yard รองรับช่วงพีค ลดเวลารอคิวรถ

- ปรับเปลี่ยนได้ตามการเติบโต (Modular / Scalable)

- รองรับมาตรฐานความปลอดภัย + ไฟไหม้ + การอพยพ

2) ข้อมูลตั้งต้นที่ต้องเก็บก่อนเริ่มวางผัง (สำคัญกว่าที่คิด)

การออกแบบ Layout ที่แม่นยำ เริ่มจาก “ข้อมูล” ไม่ใช่ “สเก็ตช์” เพราะ Layout ที่ดีคือคำตอบของโจทย์ 3 เรื่อง: ปริมาณงาน (Volume), รูปแบบออเดอร์ (Order Profile), และ ข้อจำกัดพื้นที่/รถ/อุปกรณ์

| กลุ่มข้อมูล | ต้องเก็บอะไร | ทำไมสำคัญ | ถ้าไม่มีจะเกิดอะไร |

|---|---|---|---|

| สินค้า (SKU) | ขนาด/น้ำหนัก, หน่วยจัดเก็บ (พาเลท/กล่อง/ชิ้น), เงื่อนไข (อุณหภูมิ/อันตราย) | กำหนดประเภท Racking, ความสูง, ทางเดิน, อุปกรณ์ยก | เลือกชั้นผิด → พื้นที่หาย / เสียหายสูง |

| ปริมาณเข้า-ออก | พาเลท/วัน, กล่อง/วัน, รถ/วัน, ชั่วโมงพีค | คำนวณจำนวน Dock, Staging, คน/อุปกรณ์ | รถติดคิว, พื้นที่กองล้น, SLA หลุด |

| Order Profile | สัดส่วน Full Pallet vs Case Pick vs Piece Pick | กำหนดรูปแบบ Picking, Packing, Sortation | เดินไกล, หยิบช้า, ผิดพลาดสูง |

| ระบบ (WMS/ERP) | ใช้หรือไม่ใช้, วิธีจัดตำแหน่ง (Location), Barcode/RFID | ทำให้ Flow เสถียรและวัดผลได้ | พึ่งคนจำ, หาของไม่เจอ, สต็อกคลาด |

| การเติบโต | Growth 3–5 ปี, สินค้าใหม่, เพิ่มช่องทางขาย | ออกแบบเผื่อขยายและลดการ “ย้ายโกดัง” | เต็มเร็ว, ต้องเช่าเพิ่มหลายจุด |

- โฟกัส SKU ที่หมุนเร็ว (Fast movers) ก่อน

- จัดตำแหน่งใกล้จุดหยิบ/จ่ายออก ลดระยะเดิน

- แยกเส้นทางงานพีคออกจากงานช้า

- พื้นที่ Rework/ตรวจคุณภาพ (QC Hold)

- พื้นที่ Returns / Reverse Logistics

- พื้นที่วัสดุสิ้นเปลือง/อะไหล่/ซ่อมบำรุง (MRO)

- พื้นที่ขยะ/พาเลทเปล่า/รีไซเคิล

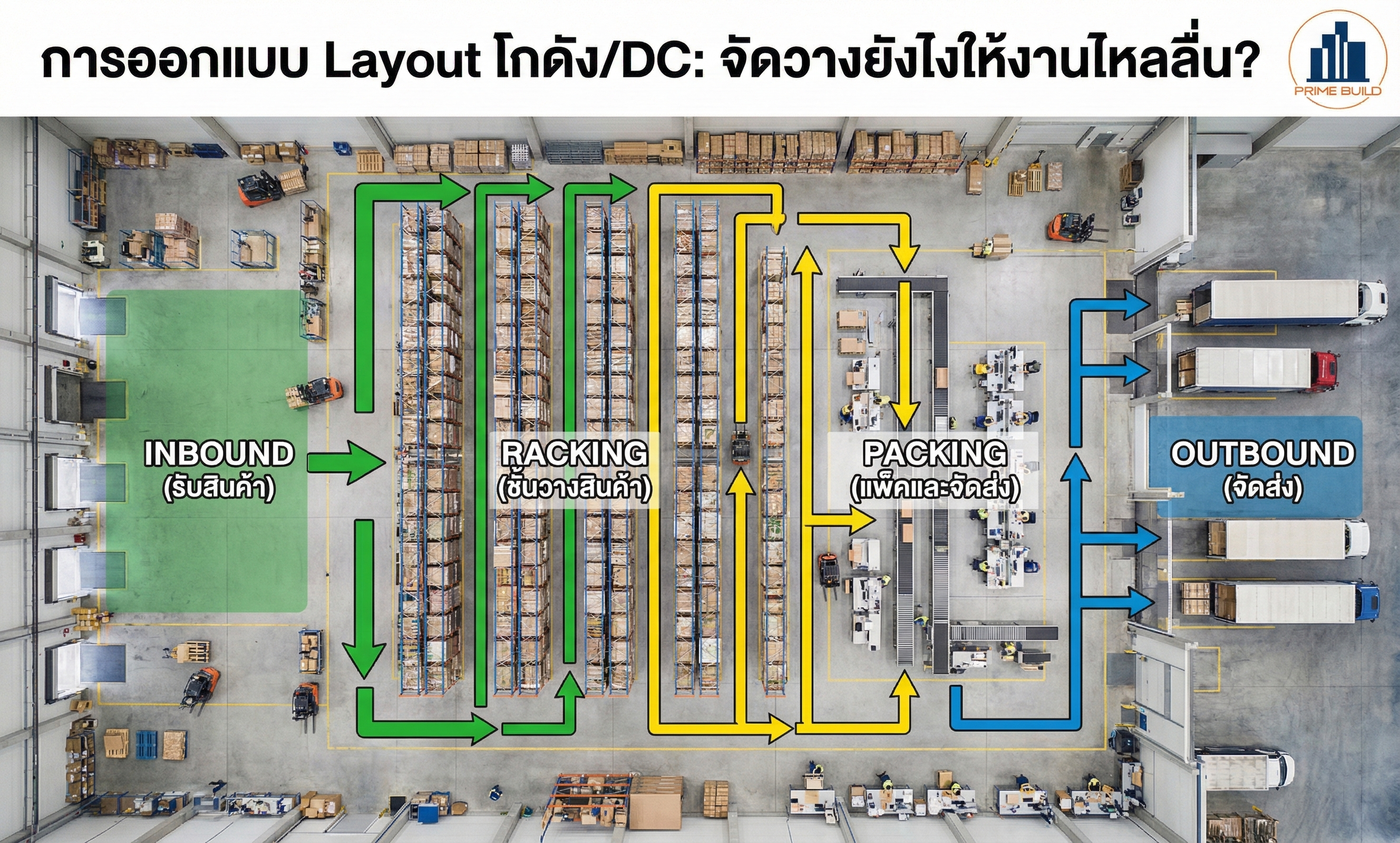

3) เลือก Flow ให้ถูก: U-Flow, I-Flow, Cross-dock

โกดัง/DC ที่ดีไม่จำเป็นต้องเหมือนกันทุกที่ แต่ต้องเลือก “รูปแบบการไหลของงาน” ให้เหมาะกับธุรกิจ ซึ่งโดยหลักนิยม 3 แบบ:

- ข้อดี: ประหยัดพื้นที่ด็อก/ลาน, ใช้คน/อุปกรณ์ร่วมกันได้

- เหมาะกับ: ปริมาณกลาง, มีการ Cross-utilize ทีม

- ระวัง: ต้องแยกเส้นทาง In/Out ให้ชัด ลดการตัดกัน

- ข้อดี: แยก In/Out ชัด ลดปะทะ เหมาะงานหนัก/ปริมาณสูง

- เหมาะกับ: DC ปริมาณมาก, เวลาพีคชัดเจน

- ระวัง: ต้องวางผังให้ระยะไหลไม่ยาวเกินจำเป็น

- ข้อดี: ลดพื้นที่สต็อกและลดเงินจม

- เหมาะกับ: กระจายสินค้ารายวัน, e-commerce/retail บางแบบ

- ระวัง: ต้องออกแบบ Staging/Sortation ดีมาก ไม่งั้น “ตัน” ง่าย

3.1 Process Map (แผนผังกระบวนการ) ที่ควรทำก่อนวางผังจริง

ทำ Process Map แบบสั้นแต่ครบ โดยเขียน “ลำดับงานจริง” ตั้งแต่รถมาถึง → ตรวจรับ → จัดเก็บ → หยิบ → แพ็ค → โหลด → ส่งออก และระบุจุดที่ “ต้องหยุด” หรือ “ต้องตรวจ” เช่น QC, ชั่งน้ำหนัก, ถ่ายรูป, พิมพ์ฉลาก, สแกนบาร์โค้ด

4) Zoning แบบมืออาชีพ: แบ่งพื้นที่ให้ทีมทำงาน “ไม่ตีกัน”

Zoning คือการแบ่งพื้นที่ตามหน้าที่ (Function) เพื่อให้เกิดระเบียบและความเร็วในการทำงาน หลักสำคัญคือ โซนที่ทำงานหนัก/พีค ต้องอยู่ใกล้จุดเชื่อมต่อ (Dock, Packing) และ โซนที่เสี่ยง ต้องแยกชัด (QC Hold, Returns, Hazard)

- Receiving (รับเข้า) + ตรวจนับ/สแกน

- Inbound Staging (พักของก่อน Putaway)

- Storage (จัดเก็บหลัก) + Reserve

- Forward Pick (พื้นที่หยิบเร็ว) ใกล้ Packing

- Packing/Value-added (แพ็ค/ติดฉลาก/คัด)

- Outbound Staging (จัดคิวโหลด)

- Shipping (จ่ายออก) + เอกสาร

- Returns/QC Hold (คืน/กักกันตรวจ)

- วาง Fast movers ใกล้จุดหยิบ/แพ็ค

- แยกทางเดินคน (Pedestrian) ออกจากทางรถยก

- ออกแบบ Buffer เผื่อช่วงพีค (ไม่ต้องวิ่งแก้หน้างาน)

- กำหนด “จุดตัด” ให้น้อยที่สุด และต้องมองเห็นชัด

- ทำป้าย/สีโซนตั้งแต่วันแรก (ช่วยลดผิดพลาดทันที)

4.1 ตัวอย่าง Zoning สำหรับธุรกิจยอดนิยม

| ประเภทธุรกิจ | โซนที่ต้องมีเพิ่ม | จุดที่ต้องระวังเป็นพิเศษ |

|---|---|---|

| E-commerce | Piece Pick, Packing Line, Sortation, Returns | แพ็ค/คัดแยกตันง่าย ต้องเผื่อพื้นที่+ไฟ+สายพาน |

| อาหาร/ยา | QC/QA, Temperature Zone, Hygiene area | การแยกพื้นที่สะอาด, การควบคุมอุณหภูมิ/ความชื้น |

| ชิ้นส่วนเครื่องจักร | Heavy Duty Staging, Overhead Crane corridor | พื้นรับน้ำหนัก, ทางวิ่งเครน/รถยก, จุดโหลดหนัก |

| Cross-dock | Staging Grid, Sort, Time-slot check-in | ต้องคุมคิวรถ/เวลา และป้ายช่อง staging ให้ชัด |

5) Dock & Yard: จุดคอขวดอันดับ 1 ของโกดัง/DC

ต่อให้ในอาคารจัดของดีแค่ไหน ถ้าหน้าด็อกติดคิว รถเทียบไม่ได้ หรือพื้นลื่น/ระบายน้ำไม่ดี ระบบจะเริ่ม “เสียเวลา” ตั้งแต่นาทีแรกของวัน ดังนั้น Dock/Yard ต้องออกแบบแบบ Operation-first (คิดจากการใช้งานจริง)

- Apron ระยะหน้าด็อกสำหรับถอยเทียบ + วนรถ

- Staging หน้าด็อก (Inbound/Outbound แยกกัน)

- ช่องจอดรอ (Queuing) เผื่อช่วงพีค

- ทางวนรถ (Turning Radius) และจุดกลับรถ

- พื้นกันลื่น + ระบายน้ำ (สำคัญมากในไทย)

- ความปลอดภัย คนเดิน/รถยก/รถบรรทุกแยกเลน

- เริ่มจาก รถ/วัน และ เวลาเทียบเฉลี่ย ต่อคัน

- คูณด้วย ชั่วโมงทำงานจริง (ไม่ใช่เวลาบนกระดาษ)

- ใส่ Peak Factor (ช่วงพีค) และ Buffer 10–30%

- ตัดสินใจว่าจะแยก In/Out หรือใช้ร่วม (ตาม Flow)

5.1 มาตรฐานเชิงปฏิบัติ (Practical Rules of Thumb)

- อย่าให้ Dock เป็น “คอขวด”: ถ้าช่วงพีคต้องรอคิวเกิน 15–20 นาที แปลว่าพื้นที่หรือระบบคิวไม่พอ

- Staging หน้าด็อกต้อง “พอดี”: เล็กไป = กองล้นทางเดิน, ใหญ่ไป = เปลืองพื้นที่หยิบ/จัดเก็บ

- แยกเส้นทางรถยกกับคนเดิน: ทำทางคน + รั้วกันชน + จุดข้ามที่มองเห็น

- พื้นหน้าด็อกควรกันลื่น และมี Slope/Drain ที่ไม่ทำให้น้ำขังหน้าประตู

6) Storage & Racking: เลือกชั้นให้เหมาะ ไม่ใช่เลือกเพราะ “ถูก”

เป้าหมายของ Storage ไม่ใช่แค่ “เก็บได้เยอะ” แต่ต้อง “หยิบได้เร็ว” และ “ปลอดภัย” การเลือกประเภทชั้นวาง (Racking) และขนาดทางเดิน (Aisle) มีผลต่อทั้ง CAPEX (ค่าลงทุน) และ OPEX (ค่าปฏิบัติการ)

- Selective Rack: ยืดหยุ่นสูง เข้าถึงทุกพาเลท

- Double Deep: ความหนาแน่นสูงขึ้น แต่หยิบลึก

- Drive-in / Drive-through: หนาแน่นมาก เหมาะ SKU น้อย/ล็อตใหญ่

- VNA (Very Narrow Aisle): ใช้ทางเดินแคบ ต้องรถเฉพาะ

- Mezzanine: เพิ่มพื้นที่ชั้นลอยสำหรับงานชิ้น/แพ็ค

- SKU หลากหลาย + ต้องเข้าถึงเร็ว → Selective

- SKU น้อย + ล็อตใหญ่ → Drive-in/Drive-through

- ค่าแรงแพง/ต้องเร็ว → ลงทุนระบบช่วยหยิบ/จัดเรียง

- เพดานสูง/PEB เอื้อ → วางแผนความสูงชั้นอย่างปลอดภัย

6.1 จุดที่ต้องคุยกับทีมก่อสร้าง PEB ตั้งแต่ต้น

- Clear Height และตำแหน่ง Truss/Bracing ต้องไม่ชนความสูงชั้นวาง

- พื้นต้องรองรับ Point Load ของ Rack + รถยก + น้ำหนักสินค้า

- แสงสว่าง + ช่อง Skylight ต้องไม่ทำให้เกิดแสงแยงตาคนขับรถยกในทางเดินหลัก

- การระบายอากาศ/ความร้อนในโกดังสูงมีผลต่อความสบายและ Productivity

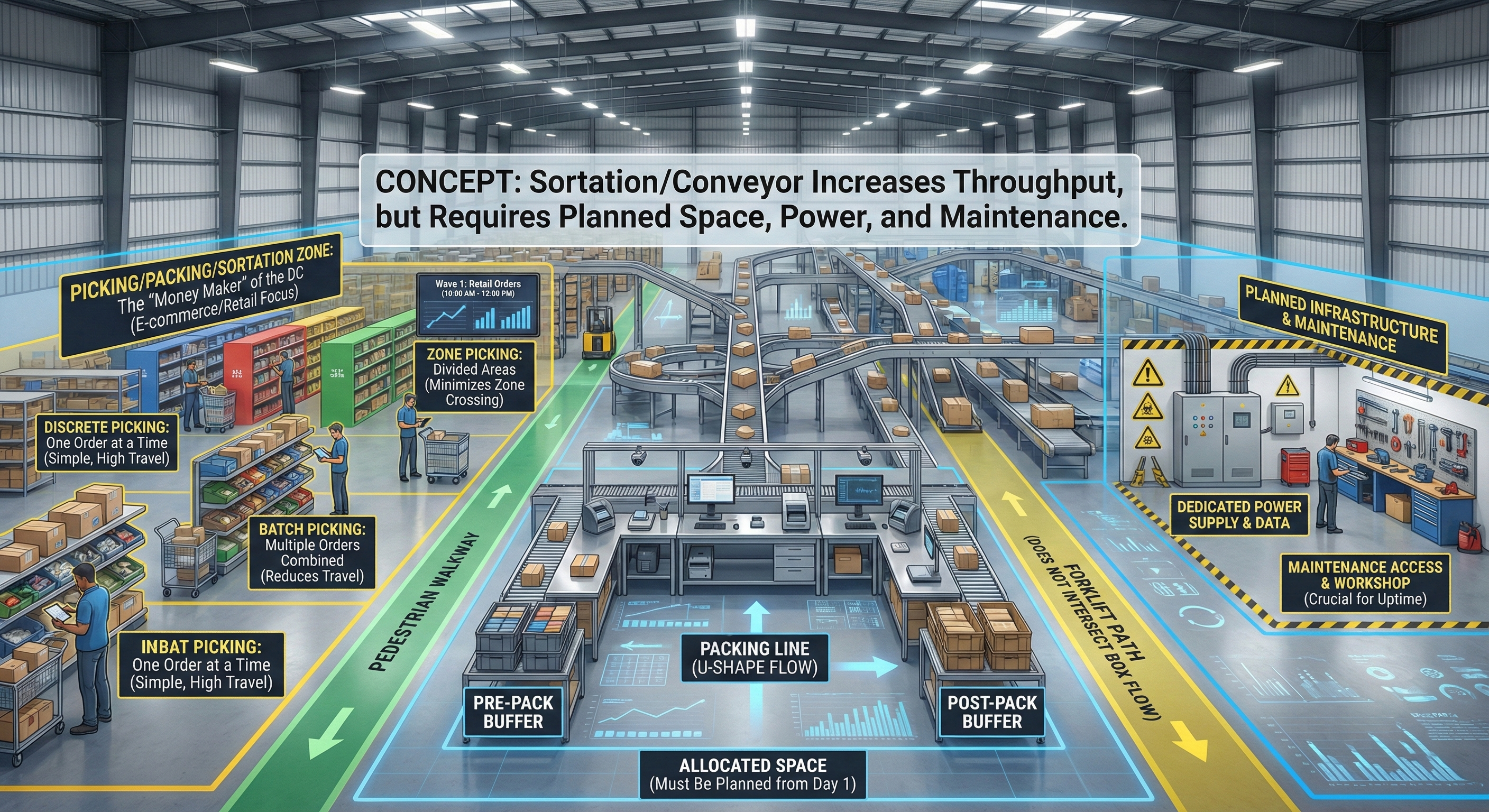

7) Picking/Packing/Sortation: ตรงนี้คือ “เครื่องผลิตเงิน” ของ DC

ถ้า DC ของคุณเป็นสาย e-commerce หรือ retail ที่ออเดอร์ถี่ ชิ้นเล็ก และต้องส่งเร็ว ความเร็วจะชนะด้วย “ระบบหยิบ” ไม่ใช่การเพิ่มคนอย่างเดียว

- Discrete Picking: หยิบทีละออเดอร์ (ง่าย แต่เดินเยอะ)

- Batch Picking: หยิบรวมหลายออเดอร์แล้วค่อยแยก

- Zone Picking: แบ่งพื้นที่เป็นโซน ลดการเดินข้ามโซน

- Wave Picking: จัดเป็นรอบตามเวลารถ/ช่องทางขาย

- วางโต๊ะแพ็คเป็น Line หรือ U-shape ตามพื้นที่

- กำหนด “Buffer” ก่อน/หลังแพ็ค (ป้องกันของล้น)

- เผื่อพื้นที่เครื่องพิมพ์ฉลาก/ชั่งน้ำหนัก/ถ่ายรูป

- วางเส้นทางกล่อง/พาเลทไม่ตัดทางรถยกหลัก

7.1 ตัวอย่างโฟลว์สำหรับ DC แบบผสม (Pallet + Case + Piece)

แนวคิดเพิ่ม Productivity แบบไม่เพิ่มคน (อ่านเพิ่ม)

- ทำ Slotting: เอาของหมุนเร็วไว้ใกล้ Packing

- ใช้ WMS ให้บอกเส้นทางหยิบ (Pick Path) ลดการเดินย้อน

- แยก “งานหยิบ” ออกจาก “งานแพ็ค” ลดการสลับกิจกรรม

- ตั้งมาตรฐานบรรจุภัณฑ์/ขนาดกล่อง ลดเวลาเลือกกล่อง

8) Safety & Compliance: ทำให้ปลอดภัย = ทำให้เร็วขึ้นด้วย

ความปลอดภัยในโกดังไม่ใช่ “ภาระ” แต่คือ “มาตรฐานการทำงาน” ที่ทำให้ทีมทำงานเร็วขึ้นอย่างสม่ำเสมอ เพราะเมื่อทุกคนรู้ทางเดิน/ทางรถ/จุดอันตรายชัดเจน จะลดการชะลอและลดเหตุหยุดงาน (Downtime)

- แยก Pedestrian กับ MHE (Forklift/Reach Truck) ชัดเจน

- ทำ Crossing เฉพาะจุดที่มองเห็นได้ และมีป้ายเตือน

- กำหนดความเร็วรถยก/จุดชะลอ/กระจกโค้ง

- กันชน Rack + Bollard ป้องกันเสาชน/ชั้นวาง

- จัด Fire egress และทางหนีไฟให้ไม่ถูกกีดขวาง

- ตำแหน่งประตูหนีไฟ, Exit Sign, ไฟฉุกเฉิน

- ระบบตรวจจับ/สัญญาณเตือนไฟไหม้ + ทางเดินสาย

- ระบบระบายควัน/ช่องระบายอากาศ (ตามลักษณะใช้งาน)

- แสงสว่างตามมาตรฐานพื้นที่ทำงาน

ตัวอย่างมาตรฐานเส้น/ป้าย (Practical Marking Standard)

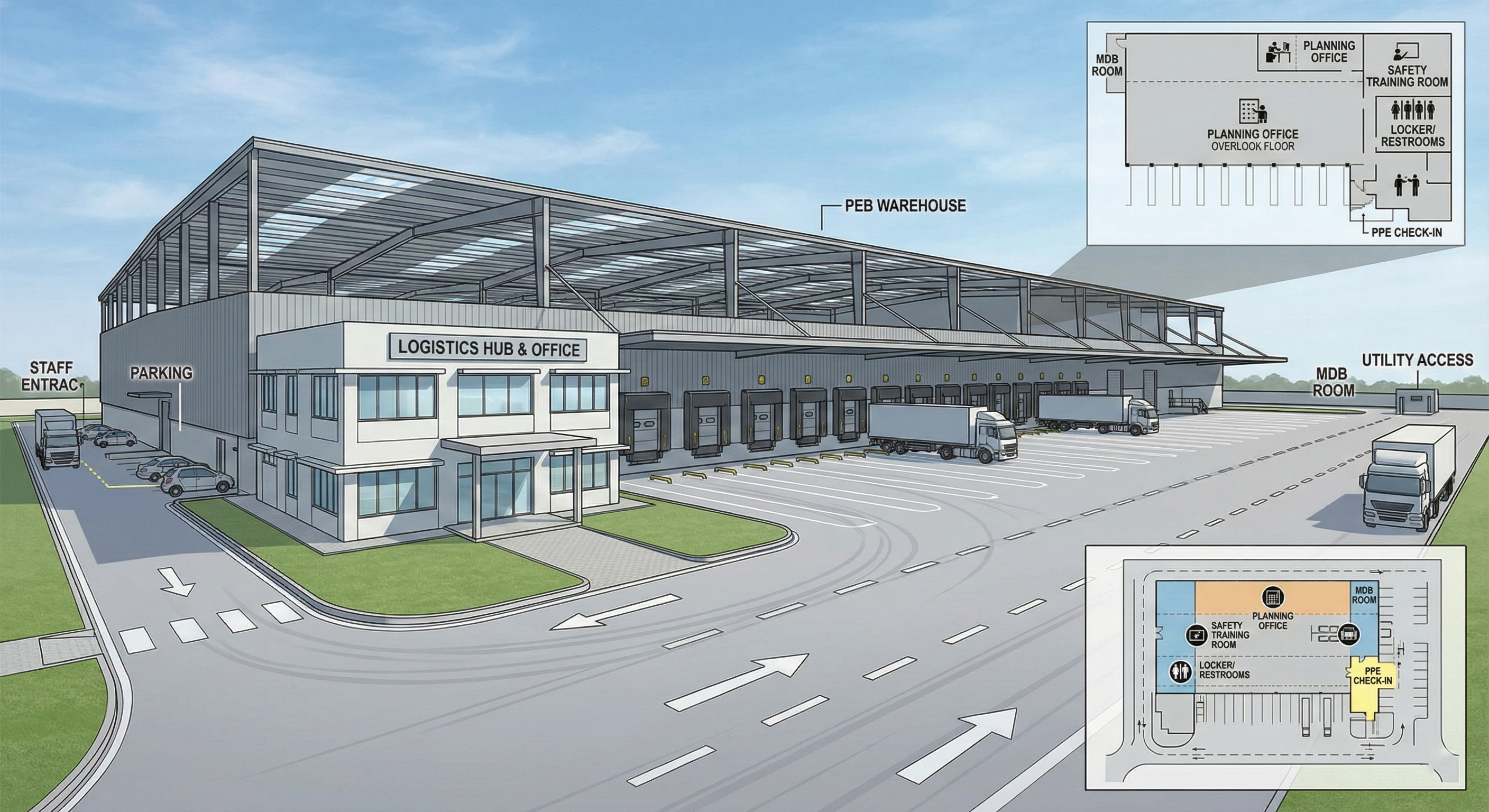

9) พื้นที่พิเศษ: Cold Room / Clean Room / Office / Welfare

โกดังสมัยใหม่มักไม่ใช่แค่ “ที่เก็บของ” แต่เป็นศูนย์ปฏิบัติการที่มีพื้นที่พิเศษหลายอย่าง ถ้าไม่วางไว้ตั้งแต่แรก จะกลายเป็นการแก้หน้างานที่แพงและเสียเวลา

- แยกโซนอุณหภูมิ (Ambient/Chill/Frozen) และออกแบบประตูให้ลดการรั่วเย็น

- ทำ Ante-room / Air curtain ลดการเกิดไอน้ำและน้ำแข็ง

- พื้นต้องกันลื่นและรับการใช้งานความชื้นสูง

- วางเครื่องทำความเย็น/ทางเดินซ่อมบำรุงให้เข้าถึงง่าย

- กำหนด Grade/มาตรฐาน และเส้นทางคน/วัสดุไม่ปะปน

- มี Airlock, Changing, Pass box ตามความจำเป็น

- งานระบบ (MEP) ต้องวางแผนละเอียดมากตั้งแต่แบบ

- เลือกวัสดุผิวที่ทำความสะอาดง่าย ลดฝุ่นสะสม

- พื้นที่วางแผนงาน/หัวหน้างานใกล้หน้างาน

- ห้องประชุม/อบรมความปลอดภัย

- Locker/ห้องน้ำ/พื้นที่พัก (ลดการเดินไกล)

- จุดสแกน/เช็คอิน/จุดแจกอุปกรณ์ PPE

- อย่าเอาออฟฟิศไปบัง Dock หรือทำให้รถวนยาก

- ห้องระบบไฟ/ปั๊ม/ตู้ MDB ต้องเข้าถึงง่ายและปลอดภัย

- ตำแหน่งเสา/ค้ำยันใน PEB ต้องคุยให้ไม่ชนทางเดินหลัก

10) ออกแบบเผื่อขยาย (Future-proof): คิดวันนี้เพื่อไม่ต้องเจ็บตัวพรุ่งนี้

ถ้าอาคารเต็มเร็ว คุณจะเสียค่าเช่าหลายจุด, การขนส่งข้ามคลัง, และการบริหารทีมที่ซับซ้อนขึ้น การเผื่อขยายทำได้ 2 ชั้น: (1) เผื่อพื้นที่ และ (2) เผื่อระบบ

- เผื่อที่ดินด้านข้างสำหรับต่อเติม Bay อาคาร PEB

- วางตำแหน่ง Dock ให้เพิ่มจำนวนประตูได้ในอนาคต

- ออกแบบโครงสร้างหลังคา/รางน้ำให้รองรับการต่อเติม

- เว้น Corridor สำหรับ MHE/Conveyor ในอนาคต

- เผื่อกำลังไฟ/ตู้ MDB/พื้นที่วางเครื่องจักร

- เตรียม Data/Network สำหรับ WMS, Scanner, CCTV

- ทำผังโซนแบบ Modular: ย้าย/ขยายได้โดยไม่รื้อใหญ่

- ตั้ง KPI + วิธีเก็บข้อมูลตั้งแต่วันแรก

เทคนิค “Modular Layout” ที่ใช้ได้จริง

- ออกแบบเป็น “บล็อกงาน” (Receiving block, Storage block, Packing block) ที่มีขนาดมาตรฐาน

- กำหนด Main Aisle เป็นแกนหลัก แล้วให้โซนอื่นต่อพ่วงแบบขยายได้

- ทำระบบป้ายตำแหน่ง (Location Code) ให้เพิ่มได้ไม่ชนกัน

11) เครื่องมือคำนวณเร็ว: ประมาณจำนวน Dock & พื้นที่ Staging (เวอร์ชันผู้บริหาร)

เครื่องมือนี้เป็น “การประมาณ” เพื่อใช้คุยและตัดสินใจเบื้องต้น (Concept) ไม่ใช่การออกแบบละเอียดระดับก่อสร้าง แต่ช่วยให้เห็นภาพเร็วว่า ด็อก/สเตจจิ้ง พอหรือไม่ในช่วงพีค

สมมติฐานพื้นที่ต่อพาเลทใน Staging ≈ 1.6–2.2 ตร.ม./พาเลท (รวมระยะทำงาน) ค่าจริงขึ้นกับประเภทพาเลท/อุปกรณ์/วิธีวาง/ทางเดิน และมาตรฐานความปลอดภัย

สูตรที่ใช้ (โปร่งใส ตรวจสอบได้)

12) Checklist ครบชุดก่อนเริ่มสร้างโกดัง/DC (ลดความเสี่ยง “งบบาน-ช้า-แก้แบบ”)

ใช้ Checklist นี้เป็น “เอกสารคุยงาน” กับทีมออกแบบ/ผู้รับเหมา/ทีมปฏิบัติการ เพื่อให้ทุกฝ่ายเห็นภาพเดียวกัน และลดการเปลี่ยนแปลงหน้างานที่แพงที่สุด

- สินค้า (SKU) + หน่วยจัดเก็บ + เงื่อนไขพิเศษ

- ปริมาณเข้า-ออก/วัน + ชั่วโมงพีค

- Order profile: Pallet/Case/Piece

- เป้าหมาย SLA, Cut-off time, ช่องทางขาย

- แผนเติบโต 3–5 ปี

- เลือก Flow: U / I / Cross-dock

- Zoning: Receiving, Storage, Pick, Pack, Stage, Shipping

- เส้นทางคน/รถยกแยกชัด + จุด crossing

- ตำแหน่ง QC Hold / Returns / Waste

- พื้นที่พิเศษ: Cold/Clean/Value-added

- จำนวนประตู Dock + ขนาดหน้าด็อก + Staging

- ช่องจอดรอ/คิวรถ + ทางวนรถ + จุดกลับรถ

- พื้นกันลื่น + ระบายน้ำ + กันชน

- การจัด Gate/Check-in/รปภ./ชั่งน้ำหนัก (ถ้ามี)

- Clear height, grid เสา, ตำแหน่ง bracing ไม่ชน racking/aisle

- พื้นรับน้ำหนัก + ความเรียบ (สำคัญกับรถยก/VNA)

- ไฟส่องสว่าง, ระบบไฟ, สำรองไฟ (ถ้าจำเป็น)

- ระบบดับเพลิง/ทางหนีไฟ/ป้าย/ไฟฉุกเฉิน

- Network/CCTV/WMS readiness

Template คำถามที่ควรถามผู้รับเหมา/ผู้ออกแบบ (คัดลอกไปใช้ได้)

13) วิธีทำงานแบบ Prime Build (จุดต่างที่ช่วยให้ “คุมงบ+คุมเวลา”)

ในโครงการโกดัง/DC ความเสี่ยงหลักมักเกิดจาก “ข้อมูลไม่ครบ” และ “แบบไม่สอดคล้องการใช้งานจริง” แนวทางที่ได้ผลคือการทำงานแบบ Turnkey Design & Build โดยเริ่มจาก Flow/Operation แล้วค่อยปิดแบบอาคาร PEB + งานระบบ + หน้างานก่อสร้างให้สอดคล้องกันตั้งแต่ต้น

สิ่งที่คุณได้จากแนวทาง “Operation-first + PEB”

1) วาง Layout ให้รองรับ Throughput จริง (ไม่ตันช่วงพีค) • 2) ออกแบบ PEB ให้เข้ากับ Racking/ทางเดิน/ระบบ • 3) ลดแก้แบบหน้างาน • 4) กำหนด Spec/BOQ ชัด เพื่อลดงบบาน • 5) แผนงานก่อสร้างเป็นขั้นตอน คุมเวลาได้

หมายเหตุ: หากคุณมีแปลนที่ดิน/ปริมาณงาน/รายการสินค้า สามารถใช้เป็นฐานในการทำ Layout Concept และค่อยขยายเป็นแบบก่อสร้างได้เร็วขึ้น

13.1 จุดต่างที่ผู้บริหารควรมองหาเมื่อเทียบผู้รับเหมาหรือผู้ออกแบบ

- เริ่มจาก Flow/Operation แล้วค่อยสรุปขนาดอาคาร (ไม่กลับกัน)

- รู้เรื่อง Dock/Yard + Safety แบบใช้งานจริง ไม่ใช่แค่ “วางประตู”

- คุมแบบ PEB ให้เข้ากับ Racking และเผื่อขยายได้

- สื่อสารด้วย Checklist/แบบมาตรฐาน เพื่อให้ทีมหน้างานทำงานเร็วและตรง

14) FAQ: คำถามที่พบบ่อยเรื่อง Layout โกดัง/DC

Q1: ถ้ามีที่ดินจำกัด ควรเลือก U-Flow หรือ I-Flow?

ถ้าที่ดินหน้ากว้างจำกัดและต้องประหยัดพื้นที่ด็อก/ลาน U-Flow มักยืดหยุ่นกว่า แต่ต้องออกแบบแยกเลน In/Out และ Staging ให้ชัดมากเพื่อไม่ให้เกิดการปะทะ หากปริมาณงานสูงมากและมีความเสี่ยงรถติดคิว I-Flow อาจคุ้มกว่าในระยะยาว

Q2: ทำไม Staging ต้อง “พอดี” ไม่ใช่ยิ่งใหญ่ยิ่งดี?

Staging ใหญ่ไปจะกินพื้นที่ Storage/Forward Pick ทำให้เดินไกลขึ้นและต้นทุนต่อออเดอร์เพิ่ม Staging เล็กไปจะทำให้ของล้นทางเดิน เกิดอุบัติเหตุและทำให้ระบบตัน วิธีที่ดีคือออกแบบจาก Peak + Buffer ตามชั่วโมงพีคจริง และกำหนดกฎการใช้พื้นที่ชัดเจน

Q3: โกดัง PEB ควรเผื่อความสูงเท่าไหร่?

ขึ้นกับชนิดสินค้า, Racking, และอุปกรณ์ยก (Reach Truck/VNA) รวมถึงข้อจำกัดโครงสร้าง PEB หลักคือกำหนด “ความสูงชั้นวางที่ปลอดภัย” ก่อน แล้วค่อยคุย Clear Height และตำแหน่งค้ำยัน/โครงหลังคาให้ไม่ชน การเผื่อความสูงอย่างมีเหตุผลช่วยเพิ่มความจุโดยไม่ต้องขยายพื้นที่ดิน

Q4: ถ้าจะทำ Cold Room ภายในโกดัง ต้องคิดอะไรเพิ่ม?

ต้องคิดการแบ่งโซนอุณหภูมิ, การลดการรั่วเย็น (ประตู/Ante-room), ระบบระบายน้ำและพื้นกันลื่น, รวมถึงพื้นที่ซ่อมบำรุง และควรให้ทีมออกแบบอาคาร+งานระบบ+ผู้เชี่ยวชาญห้องเย็นคุยร่วมกันตั้งแต่ Concept เพื่อคุมงบและคุมเวลา

ติดต่อ / ขอคำปรึกษา (Prime Build)

หากคุณต้องการให้ช่วย “ตีโจทย์ Flow → วาง Layout → สรุป Concept อาคาร PEB” เพื่อให้คุมงบและคุมเวลาได้ตั้งแต่ต้น คุณสามารถใช้ข้อมูลชุดเล็ก ๆ (ปริมาณรถ/วัน, SKU, รูปแบบออเดอร์, แบบที่ดิน) เพื่อเริ่มประเมินแนวคิดได้ทันที

- โทร: 083 7777 433

- Email: primebuildplus@gmail.com

- ที่ตั้ง: 37/237 หมู่ที่ 7 ต.คลองสอง อ.คลองหลวง จ.ปทุมธานี 12120

- Address (EN): 37/237 Moo7 KHLONG SONG Sub-district, KHLONG LUANG District, PATHUM THANI 12120

- รูป/ผังที่ดิน + ข้อจำกัดเข้า-ออก

- รถ/วัน + ชั่วโมงพีค + เวลาเทียบเฉลี่ย

- สัดส่วน Pallet/Case/Piece และความต้องการ Packing

- ความสูงที่ต้องการ/ข้อจำกัดพื้นที่ใกล้เคียง

- เป้าหมาย SLA และแผนเติบโต 3–5 ปี

พร้อมเริ่มต้นแบบมืออาชีพ

แนวทางที่แนะนำ: ใช้ Checklist + Quick Estimator ในหน้านี้ → สรุป Concept Layout → ปิดแบบ PEB และงานระบบ → วางแผนก่อสร้างให้ตรงเวลา